Alles über 3D Druck Infill: Verständliche Erklärungen und Tipps

Als jemand, der seit Jahren 3D-Drucktechniken erforscht und Perfektion sucht, hat ein Begriff meinen Fokus besonders fasziniert – 3D Druck Infill. Wollen Sie Ihren 3D-Druck optimieren und auf das nächste Level heben? Dann liegt die Antwort oft in einem oft übersehenen Bereich – dem Infill.

In diesem Artikel tauchen wir tief in das Thema 3D Druck Infill ein, beleuchten die verschiedenen Muster und diskutieren, wie Sie die Dichte optimal einstellen, um Material zu sparen und die Druckzeit zu verkürzen. Sie werden erfahren, wie Sie durch den richtigen Einsatz von Infill die Stabilität Ihrer Drucke ohne Kompromisse zu steigern können.

Genau das ist der Grund, warum Sie hier sind, nicht wahr? Sehen Sie sich an, wie ich die Geheimnisse und Nuancen des perfekten 3D-Drucks mit Ihnen teile und Ihre Neugierde in Wissen umsetze! Wenn Sie mehr über die Grundlagen des 3D-Drucks und der 3D-Modellierung erfahren möchten, werfen Sie einen Blick auf diesen umfassenden Leitfaden zu den Grundlagen des 3D-Drucks.

Was ist 3D Druck Infill?

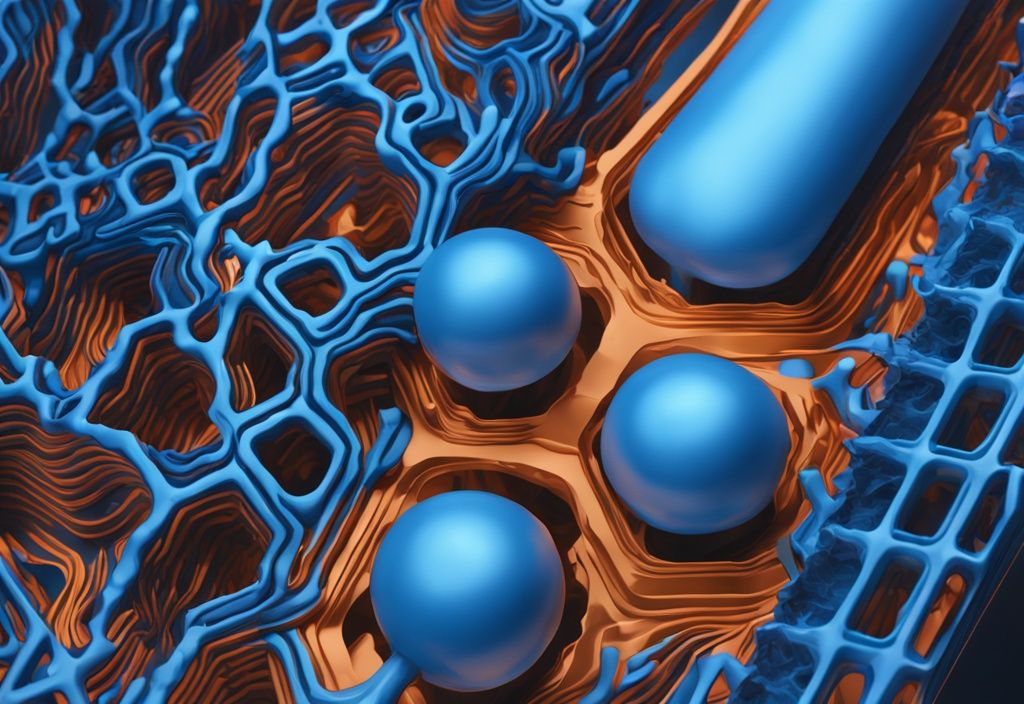

3D Druck Infill bezeichnet die innere Struktur, die den Hohlraum eines 3D-gedruckten Objekts ausfüllt. Diese Struktur ist entscheidend für die Stabilität und Funktion des Endprodukts, ähnlich wie die Knochenstruktur im menschlichen Körper.

- Definition des Begriffs: Beim 3D Druck Infill handelt es sich um ein inneres Gitter, das den Hohlraum eines 3D-gedruckten Objekts füllt. Diese innere Struktur kann in verschiedenen Mustern und Dichten angelegt werden, um optimalen Halt zu bieten.

- Optimierung von Gewicht, Festigkeit und Druckzeit: Durch das Anpassen des Infill-Musters und der Dichte kannst Du das Gewicht des Bauteils reduzieren, ohne die notwendige Stabilität einzubüßen. Beispiel: Ein höherer Infill-Prozentsatz erhöht die Festigkeit, während ein niedrigerer Prozentsatz Material und Zeit spart.

- Angabe in Prozent: Die Infill-Dichte wird in Prozent angegeben. Ein Wert von 0% bedeutet ein vollständig hohles Objekt, während 100% eine vollständige Füllung darstellen. Je nach Anwendung kann die optimale Dichte unterschiedlich sein, um den speziellen Anforderungen an Gewicht und Festigkeit zu entsprechen.

- Verwendungen und Sichtbarkeit: Das Infill befindet sich im Inneren des Druckobjekts und ist meist nicht sichtbar. Diese Unsichtbarkeit ermöglicht es Designern, ästhetisch ansprechende Außenflächen mit funktionalen inneren Strukturen zu kombinieren. Stell dir vor, du könntest die Stabilität eines Brückenpfeilers verbessern, ohne das äußere Design zu verändern – genau das ermöglicht ein gut durchdachtes Infill.

Die Bedeutung von Infill im 3D-Druck

Infill ist ein entscheidender Aspekt beim 3D-Druck, der maßgeblich die Eigenschaften und die Qualität des gedruckten Objekts beeinflusst. Die Wahl des richtigen Infill-Musters und der Infill-Dichte kann den Unterschied zwischen einem funktionsfähigen und einem fehleranfälligen Druckteil ausmachen.

-

Beeinflusst die Festigkeit und Stabilität des gedruckten Teils:

Die Struktur, die das 3D Druck Infill bildet, trägt erheblich zur Gesamtfestigkeit und Stabilität des gedruckten Objekts bei. Ein dichteres Infill verbessert die Fähigkeit des Objekts, mechanischen Belastungen standzuhalten, was besonders bei funktionalen Teilen wichtig ist. Ich erinnere mich an ein Projekt, bei dem wir ein mechanisches Teil mit 70% Infill druckten, um sicherzustellen, dass es extremen Belastungen standhält. -

Bestimmt das Gewicht und den Materialverbrauch des Drucks:

Die Dichte des 3D Druck Infills hat direkte Auswirkungen auf das Gewicht des fertigen Teils sowie auf die Menge an Material, das während des Druckvorgangs verbraucht wird. Eine geringere Infill-Dichte resultiert in leichten, weniger materialintensiven und kostengünstigeren Teilen. Einer meiner Kollegen druckte kürzlich einen Prototyp mit 20% Infill, um das Gewicht zu reduzieren und Kosten zu sparen. -

Hat Auswirkungen auf die Druckzeit und die Oberflächenästhetik:

Abhängig von der Infill-Dichte und dem gewählten Muster kann die Druckzeit signifikant variieren. Ein komplexeres Muster oder eine höhere Dichte verlängern die Druckzeit. Darüber hinaus können bestimmte Infill-Muster bei dünnen Objekten die Oberflächenästhetik beeinträchtigen und sichtbare Muster hinterlassen. Bei einem meiner Projekte habe ich festgestellt, dass ein Waben-Infill auf der unteren Seite eines Gehäuses ein interessantes, aber ungewolltes Muster hervorrief. -

Wesentlich zur Optimierung der Leistungsfähigkeit und Langlebigkeit des Druckobjekts:

Durch die richtige Wahl von Infill-Muster und Dichte lässt sich die Funktionalität und Langlebigkeit des gedruckten Objekts optimieren. Funktionale Teile profitieren von robusteren Mustern und höherer Dichte, während dekorative Drucke mit niedrigeren Dichten und einfacheren Mustern effizienter hergestellt werden können. Ich habe das oft bei der Herstellung von Prototypen festgestellt, wo funktionale Teile ein robustes Infill erforderten, dekorative Teile jedoch von einem einfachen, kostensparenden Muster profitierten.

Arten von Infill-Mustern

Beim 3D Druck Infill beeinflussen verschiedene Muster die mechanischen Eigenschaften und Effizienz des Drucks. Hier sind einige der gängigsten Muster und ihre Anwendungsbereiche:

Linienmuster

Das Linienmuster ist eine der einfachsten Arten von 3D Druck Infill und ideal für schnelle Drucke mit geringer Komplexität. Es bietet eine zweidimensionale Festigkeit, was es besonders geeignet für Anwendungen macht, die keine hohe strukturelle Integrität erfordern. Diese Methode ist besonders effizient im Materialverbrauch und reduziert die Druckzeit erheblich.

Honigwabenmuster

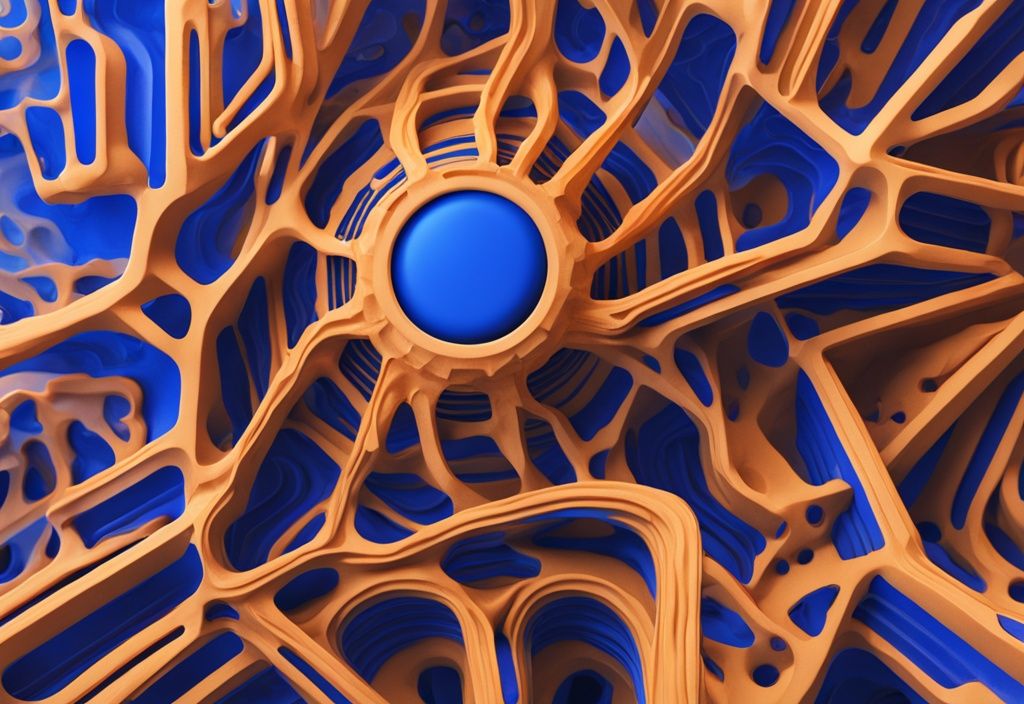

Das Honigwabenmuster spielt eine wichtige Rolle im 3D Druck Infill, da es eine hervorragende Balance zwischen Festigkeit und Materialeinsparung bietet. Dieses Muster ist besonders ideal für leichte Anwendungen, bei denen Gewichtseinsparungen im Vordergrund stehen. Die hexagonal angeordneten Zellen verleihen dem Druckobjekt eine bemerkenswerte Stabilität, ohne dabei viel Material zu verbrauchen.

Gittermuster

Das Gittermuster zeichnet sich durch seine ausgewogene Kombination aus Festigkeit, Materialverbrauch und Druckzeit aus. Im Bereich des 3D Druck Infill ist es die bevorzugte Wahl für Drucke, die eine allgemeine Stabilität und eine moderate Materialersparnis benötigen. Es bietet eine gute Unterstützung in beiden Ebenen und verhindert gleichzeitig übermäßigen Materialaufwand.

Dreiecksmuster

Das Dreiecksmuster bietet eine außergewöhnliche zweidimensionale Unterstützung und ist besonders geeignet für robustere Teile. Diese Art von 3D Druck Infill gewährleistet eine hohe Festigkeit durch seine dreieckige Struktur und ist somit optimal für druckbelastete Anwendungen.

Tri-Hexagon-Muster

Das Tri-Hexagon-Muster kombiniert die Vorteile von Hexagon- und Dreiecksmustern, um eine hervorragende zweidimensionale Stärke zu erreichen. Diese Art von 3D Druck Infill ist besonders effizient, wenn es darum geht, eine starke interne Struktur zu erzeugen, während der Materialverbrauch minimiert wird.

Würfelmuster

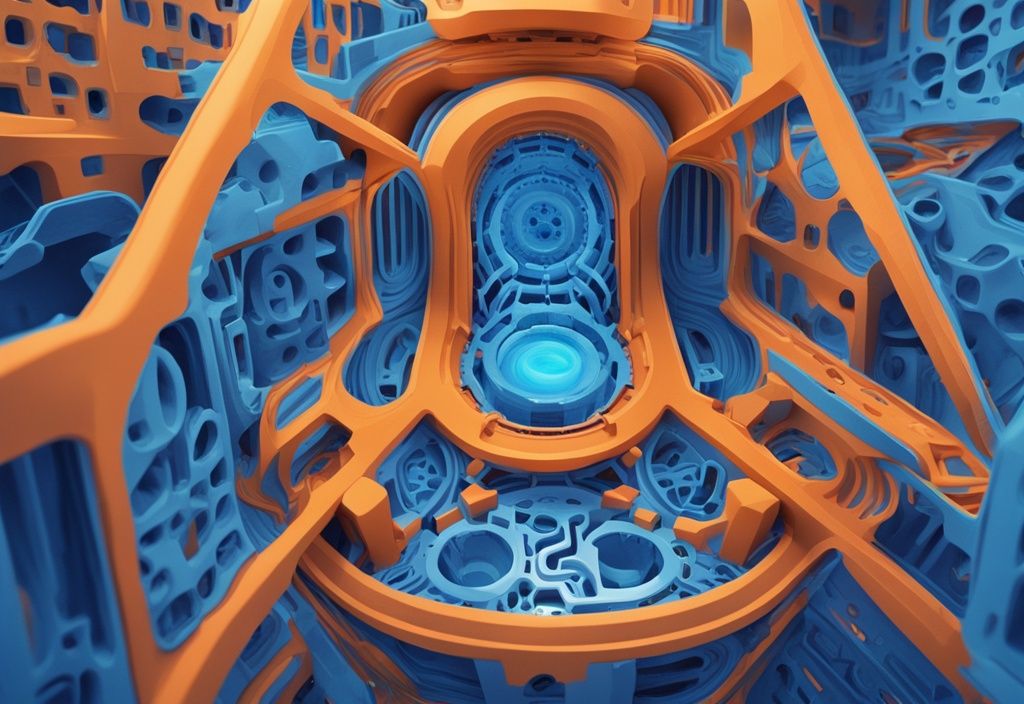

Das Würfelmuster ist beeindruckend aufgrund seiner dreidimensionalen Stärke. Dieses Infill ist ideal für Anwendungen, bei denen maximale Festigkeit und strukturelle Integrität gefordert sind. Es verleiht den gedruckten Teilen eine Robustheit, die für funktionale und mechanisch belastbare Teile entscheidend ist.

Oktettmuster

Das Oktettmuster nutzt eine Anordnung von Quadraten, um eine dreidimensionale Festigkeit zu gewährleisten. Diese Art von 3D Druck Infill ist nicht nur funktional stark, sondern bietet auch eine ansprechende optische Ästhetik, was es zu einer bevorzugten Wahl für Anwendungen mit sichtbarer interner Struktur macht.

Gyroidmuster

Das Gyroidmuster ist für seine ausgewogene Festigkeit, seinen moderaten Materialverbrauch und seine angemessene Druckzeit bekannt. Es minimiert das Risiko von Delamination und sorgt für eine gleichmäßige Verteilung der Druckkräfte, was es zu einer optimalen Wahl für viele Anwendungen im Bereich des 3D Druck Infill macht.

Concentric-Muster

Das Concentric-Muster zeichnet sich durch seine konzentrischen Kreise aus, die eine ausgezeichnete strukturelle Unterstützung bieten. Diese Art von 3D Druck Infill ist besonders nützlich für Teile, die eine starke zentrale Stabilität benötigen, und ist leicht zu drucken.

Blitzmuster von UltiMaker

Das Blitzmuster von UltiMaker ist eine intelligente Option zur Reduzierung von Materialverbrauch und Druckzeit. Es ist speziell für nicht tragende dekorative Drucke konzipiert und bietet eine attraktive interne Struktur, die den ästhetischen Ansprüchen gerecht wird, ohne die Effizienz zu beeinträchtigen.

Infill-Dichte: Definition und Empfehlungen

Die Infill-Dichte, auch als Füllgrad bekannt, bestimmt, wie „voll“ das Innere eines 3D-gedruckten Teils ist. Sie wird in Prozent angegeben und beeinflusst sowohl die mechanischen Eigenschaften als auch den Materialverbrauch und die Druckzeit eines Objekts.

- Die Infill-Dichte gibt an, wie „voll“ das Innere eines 3D-gedruckten Teils ist und wird in Prozent ausgedrückt.

- Eine niedrigere Infill-Dichte reduziert das Gewicht und den Materialverbrauch.

- Eine höhere Infill-Dichte erhöht die Festigkeit, das Gewicht und die Druckzeit.

Geringe Infill-Dichte

Eine geringe Infill-Dichte wird vor allem für dekorative Drucke empfohlen. Sie spart Material und reduziert die Druckzeit erheblich, wodurch sie sich ideal für Projekte eignet, bei denen die Ästhetik im Vordergrund steht und strukturelle Integrität weniger wichtig ist.

- Eine geringe Infill-Dichte wird vor allem für dekorative Drucke empfohlen.

- Sie spart Material und reduziert die Druckzeit erheblich.

- Empfohlener Bereich: 0-15%.

Mittlere Infill-Dichte

Eine mittlere Infill-Dichte bietet eine ausgewogene Mischung aus Festigkeit und Materialverbrauch. Dies macht sie ideal für standardmäßige 3D-Drucke, die eine gewisse Robustheit verlangen, ohne zu viel Material zu verbrauchen. Du findest diese Infill-Dichte oft bei funktionalen, aber nicht stark belasteten Teilen.

- Eine mittlere Infill-Dichte bietet eine ausgewogene Mischung aus Festigkeit und Materialverbrauch.

- Geeignet für Standarddrucke, die eine gewisse Robustheit verlangen, ohne zu viel Material zu verwenden.

- Empfohlener Bereich: 15-50%.

Hohe Infill-Dichte

Eine hohe Infill-Dichte erhöht die Stabilität und Festigkeit des Druckobjekts erheblich. Diese Option ist ideal für funktionale Teile, die starker Belastung standhalten müssen, wie zum Beispiel mechanische Komponenten oder Werkzeuge. Beachte jedoch, dass dies auch eine längere Druckzeit und höheren Materialverbrauch bedeutet.

- Eine hohe Infill-Dichte erhöht die Stabilität und Festigkeit des Druckobjekts erheblich.

- Ideal für funktionale Teile, die starker Belastung standhalten müssen.

- Empfohlener Bereich: 50-100%.

Volle Infill-Dichte (100%)

Eine volle Infill-Dichte bietet maximale Festigkeit und strukturelle Integrität. Diese Einstellung nutzt die größtmögliche Menge an Material und benötigt daher die längste Druckzeit. Sie wird hauptsächlich in Anwendungen verwendet, bei denen höchste Stabilität erforderlich ist, wie z. B. bei formschlüssigen Verbindungen und tragenden Strukturen.

- Eine volle Infill-Dichte bietet maximale Festigkeit und strukturelle Integrität.

- Verwendet die größtmögliche Menge an Material und benötigt die längste Druckzeit.

Auswirkungen der Infill-Dichte und -Muster

Die Wahl der richtigen Infill-Dichte und des passenden Musters kann große Auswirkungen auf verschiedene Aspekte des 3D-Drucks haben. Hier sind einige der wichtigsten Faktoren, die durch die Einstellungen beeinflusst werden.

Gewicht der gedruckten Teile

- Eine höhere Infill-Dichte führt zu einem signifikant höheren Gewicht der gedruckten Teile, was die Handhabung und Nutzung beeinflussen kann. Denk nur an die Herausforderungen beim Transport oder der Montage schwerer Teile.

- Leichtere Teile profitieren von einer geringeren Infill-Dichte und einem simplen Muster. Dies reduziert Gewicht und Materialbedarf, was besonders vorteilhaft für Anwendungen wie Modellbau oder tragbare Objekte ist.

Festigkeit und Stabilität

- Komplexere Infill-Muster und eine höhere Dichte bieten eine erhöhte Festigkeit und Stabilität. Diese Eigenschaften sind entscheidend für Teile, die mechanischen Belastungen ausgesetzt sind oder funktionale Anforderungen erfüllen müssen.

- Funktionale Teile benötigen oft robuste Muster wie das Würfel- oder Gyroidmuster sowie eine höhere Infill-Dichte, um die notwendige strukturelle Integrität zu gewährleisten.

Flexibilität

- Teile mit niedrigerer Infill-Dichte sind in der Regel flexibler und passen sich Belastungen besser an, ohne zu brechen. Diese Eigenschaft ist besonders wichtig in der medizinischen Anwendung oder bei flexiblen Bauteilen wie Scharnieren oder Dichtungen.

- Die Wahl der richtigen Infill-Dichte ermöglicht es, die gewünschte Flexibilität für spezielle Anwendungen zu erreichen. Dies unterstreicht die Vielseitigkeit der 3D-Druck-Technologie.

Materialverbrauch

- Eine höhere Infill-Dichte und komplexe Muster führen zu einem höheren Materialverbrauch, was sich direkt auf die Kosten und die Nachhaltigkeit des Druckprozesses auswirkt.

- Eine niedrigere Infill-Dichte und einfachere Muster können den Materialverbrauch erheblich reduzieren. Dies führt zu niedrigeren Herstellungskosten und weniger Abfall, was besonders für Prototypen und dekorative Drucke wichtig ist.

Druckzeit

- Höhere Infill-Dichten und komplexere Infill-Muster verlängern die Druckzeit, da mehr Material aufgetragen und eine präzisere Schichtung gewährleistet werden muss.

- Niedrigere Infill-Dichten und einfachere Muster verkürzen die Druckzeit erheblich. Dies erhöht den Durchsatz in Produktionsumgebungen und senkt die Kosten pro Teil. Diese Effizienzsteigerung ist ein wesentlicher Vorteil im 3D-Druck.

Ästhetik der Oberfläche

- Infill-Muster können auf der Oberfläche des Drucks sichtbar werden, insbesondere bei dünnen Wänden. Dies kann bei bestimmten Anwendungen unerwünscht sein, da es die optische Qualität des Teils beeinträchtigen kann.

- Einfachere Muster wie das Linienmuster sind weniger sichtbar und können eine gleichmäßigere Oberfläche erzeugen. Dies ist besonders wichtig für dekorative oder sichtbare Teile, bei denen das Erscheinungsbild entscheidend ist.

Optimierte Infill-Einstellungen für 3D Druck

Standarddrucke

Für Standarddrucke empfehle ich eine Infill-Dichte von 15-50%. Diese Bandbreite bietet die beste Balance zwischen Festigkeit und Materialverbrauch. Eine mittlere Dichte sorgt dafür, dass deine Druckteile stabil genug sind, ohne dass sie unnötig schwer oder materialintensiv werden.

- Linien- oder Gittermuster eignen sich hervorragend als Infill-Muster für Standarddrucke. Sie bieten nicht nur eine ausgezeichnete Stabilität, sondern sind auch effizient im Materialverbrauch. Das Linienmuster ist besonders schnell zu drucken, während das Gittermuster eine gleichmäßige Stabilität gewährleistet.

Funktionale Drucke

Bei funktionalen Drucken ist eine höhere Infill-Dichte von über 50% empfehlenswert. Diese höhere Dichte gewährleistet, dass die gedruckten Teile maximal belastbar und strapazierfähig sind – ein entscheidender Faktor für mechanische oder stark beanspruchte Komponenten.

- Komplexere Muster wie der dreidimensionale Würfel oder das Gyroid-Muster sind hier optimal. Diese Muster bieten eine hervorragende dreidimensionale Stabilität, die notwendig ist, um die strukturelle Integrität auch unter Belastung zu erhalten.

Dekorative Drucke

Bei dekorativen Drucken steht die Materialersparnis und die Druckzeit im Vordergrund. Eine niedrige Infill-Dichte von 0-15% ist hierbei ideal, da sie ausreichend Struktur bietet, ohne unnötig Material zu verbrauchen.

- Für solche Anwendungen empfehle ich das Blitzmuster von UltiMaker. Dieses Muster spart enorm an Material und verkürzt die Druckzeit, was es ideal für nicht tragende, ästhetische Projekte macht.

Spezielle 3D-Druckanwendungen

Die Infill-Einstellungen variieren je nach spezifischer Anwendung. Medizinische Anwendungen beispielsweise erfordern flexible Infill-Einstellungen, um den jeweiligen Anforderungen gerecht zu werden. Hier können niedrige Infill-Dichten genutzt werden, um eine gewisse Flexibilität zu gewährleisten, ohne die strukturelle Integrität zu beeinträchtigen.

- Es ist essenziell, für jede spezielle Anwendung die besten anwendungsspezifischen Muster und Dichten zu nutzen. Jede spezifische Anwendung sollte individuell analysiert werden, um die optimale Kombination aus Infill-Muster und -Dichte zu bestimmen, die den speziellen Anforderungen des Projekts gerecht wird.

Erweiterte Slicing-Techniken für 3D Druck Infill

Variable Infill-Dichte

Die variable Infill-Dichte bietet spannende Möglichkeiten für den 3D Druck Infill. Mit dieser Technik kannst Du innerhalb eines Teils unterschiedliche Dichten anwenden. Das ist besonders nützlich, um die Festigkeit in kritischen Bereichen zu maximieren, während das Gewicht in weniger belasteten Zonen reduziert wird. Du benötigst erweiterte Slicing-Software, die Dir ermöglicht, verschiedene Einstellungen für unterschiedliche Zonen des Druckmaterials festzulegen.

Durch die gezielte Anpassung der Dichte wird Dein Druckobjekt nicht nur stabiler, sondern auch leichter. Das ist ideal für Anwendungen, die eine hohe Stabilität und gleichzeitig Materialeffizienz verlangen. Diese Technik vereint das Beste aus beiden Welten und eröffnet Dir neue Möglichkeiten bei der Gestaltung Deiner Druckobjekte.

Optimierung der kritischen Bereiche

Wenn es um die Optimierung der kritischen Bereiche geht, liegt der Fokus darauf, besonders belastete Teile des Drucks zu verstärken. Hierbei werden dichtere Infill-Einstellungen verwendet, um die Stabilität und Langlebigkeit des 3D Druck Infill zu erhöhen.

Das Besondere an dieser Technik ist, dass Material und Druckzeit eingespart werden können, indem in weniger belasteten Bereichen eine geringere Dichte angewandt wird. So kannst Du gezielt die Leistungsfähigkeit Deines gedruckten Objekts steigern, ohne unnötigen Materialverbrauch und längere Druckzeiten in Kauf zu nehmen.

Zusammenfassung

3D Druck Infill ist ein entscheidender Faktor für die Leistung und Qualität von 3D-gedruckten Objekten. Durch die Wahl des richtigen Infill-Musters und der optimalen Dichte lassen sich die Eigenschaften wie Festigkeit, Gewicht und Materialverbrauch gezielt beeinflussen.

Die Auswahl des passenden Infill-Musters und der Dichte hängt stark von den spezifischen Anforderungen des Projekts ab. Für Teile, die stark belastet werden, sind höhere Dichten und robuste Muster notwendig. Für dekorative oder weniger belastete Objekte können einfachere Muster und geringere Dichten ausreichen.

Moderne Slicing-Software und weiterentwickelte Techniken bieten zusätzliche Optimierungsmöglichkeiten. Durch variable Infill-Dichten und gezielte Anpassungen in kritischen Bereichen lassen sich Druckobjekte nicht nur robuster, sondern auch effizienter hinsichtlich Material- und Zeiteinsatz produzieren.

- 3D Druck Infill spielt eine bedeutende Rolle für die Leistung und Qualität von 3D-gedruckten Objekten. Durch die Wahl des richtigen Infill-Musters und der optimalen Dichte lassen sich die Eigenschaften eines Drucks wie Festigkeit, Gewicht und Materialverbrauch gezielt beeinflussen.

- Die Auswahl des passenden Infill-Musters und der Dichte hängt stark von den spezifischen Anforderungen des Projekts ab. Für Teile, die stark belastet werden, sind höhere Dichten und robuste Muster notwendig. Weitere Informationen finden Sie in unserem Artikel 3D Drucker selber bauen. Für dekorative oder weniger belastete Objekte können einfachere Muster und geringere Dichten ausreichen.

- Weiterentwickelte Techniken und moderne Slicing-Software bieten zusätzliche Optimierungsmöglichkeiten. Durch variable Infill-Dichten und gezielte Anpassungen in kritischen Bereichen lassen sich Druckobjekte nicht nur robuster, sondern auch effizienter hinsichtlich Material- und Zeiteinsatz produzieren.

Häufig gestellte Fragen (FAQ)

In diesem Abschnitt beantworte ich einige der am häufigsten gestellten Fragen rund um die Thematik „3D Druck Infill“. Von grundlegenden Erklärungen bis hin zu spezifischen Einstellungen und Strategien findest du hier alles Wissenswerte.

Was ist Infill im 3D-Druck?

- Definition: Infill ist die innere Struktur eines 3D-Druckobjekts, die maßgeblich zur Festigkeit und zum Materialverbrauch beiträgt.

- Funktion: Es optimiert Gewicht, Stabilität und Druckzeit eines 3D-gedruckten Teils und beeinflusst somit direkt die Effizienz und das Endergebnis deines Druckprojekts.

Welches Infill-Muster bietet die größte Stabilität?

- Wenn du maximale Stabilität für dein 3D-Druck-Projekt benötigst, bieten das Würfelmuster und Gyroid-Muster die beste dreidimensionale Stabilität. Diese Muster verteilen die Last gleichmäßig und sorgen so für robuste Strukturen.

Wie beeinflusst die Infill-Dichte die Druckzeit?

- Die Infill-Dichte hat direkte Auswirkungen auf die Druckzeit. Eine höhere Infill-Dichte verlängert die Druckzeit, da mehr Material aufgetragen werden muss. Umgekehrt verkürzt eine niedrigere Dichte die Druckzeit, schränkt allerdings auch die Stabilität ein.

Welche Infill-Einstellungen sind ideal für funktionale Teile?

- Für funktionale Teile, die besondere Robustheit und Langlebigkeit verlangen, empfehle ich eine Infill-Dichte über 50% sowie die Nutzung robuster Muster wie Würfel- oder Gyroid-Muster. Diese Kombination sorgt für optimale Festigkeit und Zuverlässigkeit.

Kann Infill sichtbar auf der Oberfläche des Drucks sein?

- Ja, besonders bei dünnen Wänden kann das Infill-Muster auf der Oberfläche sichtbar werden. Das kann je nach gewünschter Ästhetik des Projekts sowohl ein Vorteil als auch ein Nachteil sein. Mit der richtigen Wanddicke und Infill-Einstellung lässt sich aber oft ein zufriedenstellendes Ergebnis erzielen.

Post Comment